Охладить что-либо водой гораздо проще, чем воздухом. Но саму воду тоже придется рано или поздно охлаждать. В промышленных масштабах проще всего это сделать при помощи градирни. По большому счету, градирни делятся на «сухие» и «мокрые».

Сухая градирня — это фактически радиатор, продуваемый вентилятором, в каналах этого радиатора циркулирует жидкость. Съем тепла происходит через стенки этих каналов. Типичный пример — система охлаждения двигателя автомобиля. Эффективность работы такой градирни напрямую зависит от температуры окружающего воздуха, его температура является минимально достижимой, до которой жидкость может быть охлаждена в принципе.

А вот мокрая градирня работает гораздо менее предсказуемо. Основное охлаждение происходит за счет испарения воды, той самой воды, которую в ней охлаждают. И тут возникает парадокс: при снижении температуры на улице у мокрой градирни резко падает эффективность. Казалось бы, погода и градирня делают общее дело, но если разобраться, то фактически, они просто «перетягивают одеяло на себя».

Дело в том, что мокрая градирня

охлаждает воду до точки росы, которая, в свою очередь, зависит

от температуры и влажности воздуха. Точка росы — это температура,

до которой надо охладить воздух, при прочих равных, чтобы находящаяся

в нем влага начала конденсироваться. Вот и получается, что при понижении

температуры воздуха, в нем повышается влажность, а с ней и точка росы,

т. е. та температура, до которой градирня физически может охладить воду.

При повышении температуры воздуха точка росы понижается и эффективность

градирни растет.

На заводе, где установлены десятки термопластавтоматов, водяное охлаждение необходимо жизненно. Охлаждать надо как сами машины — гидравлическое масло, особенно когда речь идет о тысячи тонн усилия смыкания, так и сами литьевые формы.

Оказалось, что градирня, которая охлаждает эту воду уже многие годы, работает в не очень автоматическом режиме. В общих словах система такая: из главного корпуса завода, где машины охлаждаются водой, идут трубы в соседнее здание. В подвале этого здания находится резервуар — бассейн, в котором содержится 200 кубометров воды. Один насос денно и ношно прокачивает эту воду в главный корпус. На крыше стоит градирня, у которой есть два элемента управления: подача в нее воды из бассейна еще одним насосом и включение обдува.

Последние несколько лет система работала так, что посыльный, в лице зама начальника цеха, периодически поглядывал на термометр, расположенный на напорном коллекторе, принимал решение о том, что надо включить подачу воды или вентиляцию. Разумеется, работал он не круглосуточно, чего нельзя сказать про машины в цеху, поэтому колебания температуры воды на входе в цех достигали +/- 5 градусов. Это, в свою очередь, сказывалось на стабильности литьевого процесса.

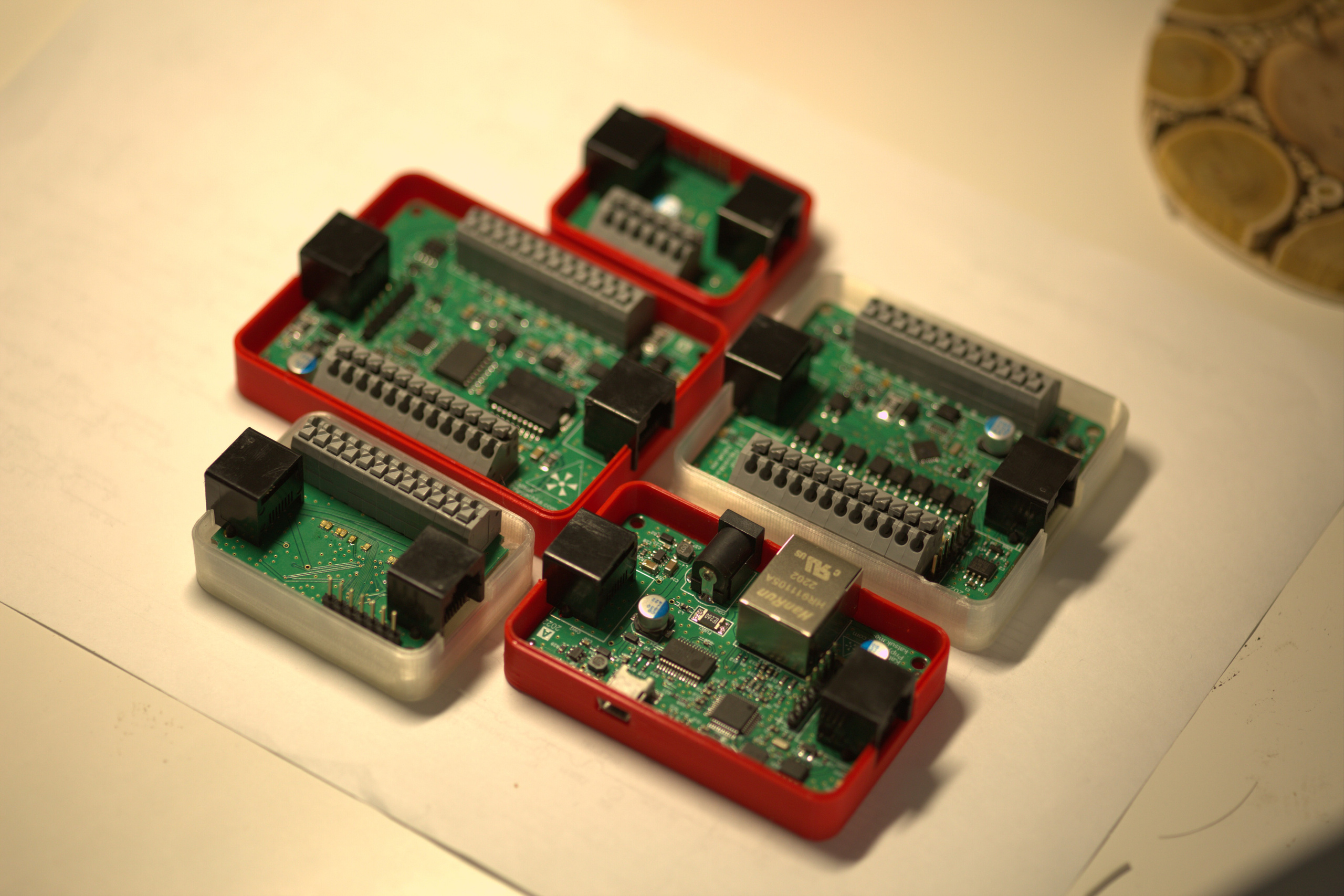

Ознакомившись с данной ситуацией я пришел к выводу, что мое недавнее изобретение — «Распределенный ПЛК» как нельзя лучше подходит для решения этой задачи.

Итак,

я решил использовать три термодатчика, по одному на напорный

и всасывающий коллекторы, т. е. на вход холодной воды в цех и выход

горячей из цеха, и еще один для измерения температуры воды в бассейне.

Задача легко решается моим контроллером и не очень легко любым другим,

уже потому, что первые два датчика находятся в одном помещении,

а третий, вместе с силовой частью — в здании через дорогу от него.

Но и там, и там есть локальная сеть. И даже несмотря на то, что по пути между цехами стоит шесть хабов и один радиомост на 24ГГц, данные с датчика доходят менее, чем за 1 миллисекунду.

Топология вышла следующая:

Цех литья: два блока 1W-CAN с термодатчиками + блок CAN-LAN, между собой блоки соелинены по шине CAN, наружу данные передаются по локальной сети.

Цех

водоподготовки: один блок 1W-CAN с погруженным в бассейн датчиком, один

блок на два входа и два выхода, и один блок CAN-LAN. И снова, между

собой они соединены шиной CAN, а блок CAN-LAN обеспечивает, во-первых,

связь с другим помещением, а во-вторых, внешнюю телеметрию.

Система заработала просто шикарно.

На графике синим отмечена температура воды в напорном коллекторе, желтом — в бассейне в помещении черед дорогу, красным — температура во всасывающем коллекторе, горячая вода на выходе из цеха.

Белая линия отражает цикл работы вентиляторов обдува, зеленая — включение насоса орошения.

По скачкам красного графика можно отметить, когда включались и выключались большие машины, подъемы синего — похолодание, самый большой горб — это дождь.

Тем

не менее, даже во время дождя стабильность температуры умещается

в диапазон +/- 1 градус, а в ясную погоду — явно меньше +/- 0.5 градуса.

Так выглядит окно управляющей программы.

В список попадают все устройства распределенного ПЛК, находящиеся в одной подсети со всеми ветвями CAN устройств.

Дискретное управление по значению температуры я сделал просто — у 1W-CAN

устройства есть 10 виртуальных входов, по сути, это компараторы значения

температуры. Нечетные входы отвечают за сравнение «больше либо равно»,

четные «меньше». Результаты этих сравнений доступны для обработки любому

устройству в CAN/LAN сети.

Но что делать, если в локальной сети использовано несколько адаптеров LAN-CAN?

Тут тоже все просто. В каждом LAN-CAN блоке прописывается, какие устройства из местной CAN группы должны использовать мост CAN-LAN-CAN и с каким блоком они будут связываться. Дальше система сама определит, где находится пункт назначения, какой у него в данный момент IP адрес и отправит только нужные пакеты строго по назначению.

Что касается скорости работы устройства, то она получилась в самом деле мгновенная. В значительной степени это все потому, что все внутренние вычисления во всех блоках делаются табличным методом. Когда в сети появляется новое устройство, оно первым делом анонсируется всем остальным, чтобы они могли добавить его к себе в таблицу. При изменении входных сигналов не надо ничего вычислять, ни местоположение, ни логику работы, в таблице по адресу с номером нужного устройства с учетом состояния входных линий уже лежат готовые данные.

Вот, собственно, о чем речь.

Работает всего один блок градирни, но этого хватает.

Блог

Распределенный программируемый логический контроллер

Neoden YY1 Pick-and-place Machine